加客服免費(fèi)發(fā)需求

加客服免費(fèi)發(fā)需求

聯(lián)系客服咨詢項(xiàng)目

聯(lián)系客服咨詢項(xiàng)目

摘要:

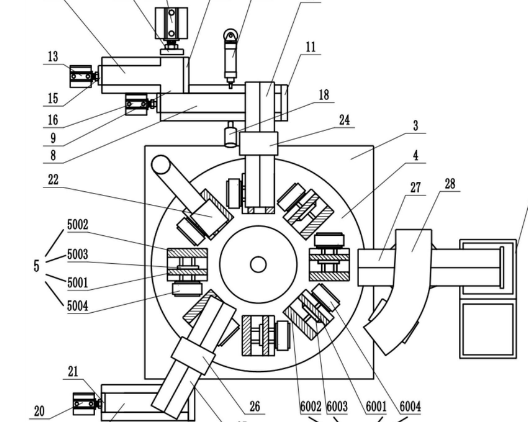

本發(fā)明屬于金屬加工自動(dòng)化的技術(shù)領(lǐng)域,具體公開了連桿自動(dòng)化生產(chǎn)設(shè)備,連桿自動(dòng)化生產(chǎn)設(shè)備包括加工機(jī)構(gòu)。加工機(jī)構(gòu)包括底座,底座上轉(zhuǎn)動(dòng)連接有轉(zhuǎn)盤,轉(zhuǎn)盤的頂面依次周向陣列有若干連桿體夾持器與若干連桿大頭蓋夾持器,底座上固定連接有支架,支架上固定連接有若干豎直伸縮的伸縮缸,伸縮缸自由端固定連有開孔機(jī),開孔機(jī)位于連桿體夾持器、連桿大頭蓋夾持器轉(zhuǎn)動(dòng)路徑的正上方,轉(zhuǎn)盤外圍分別設(shè)有連桿大頭蓋上料機(jī)構(gòu)、連桿體上料機(jī)構(gòu)與出料機(jī)構(gòu)。

背景技術(shù):

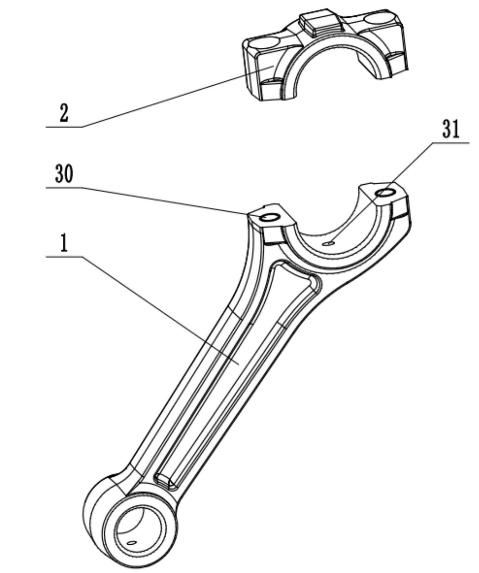

連桿由連桿體與連桿大頭蓋配合螺紋連接組成。連桿用于承受活塞銷傳來的氣體作用力及其本身擺動(dòng)和活塞組往復(fù)慣性力的作用,這些力的大小和方向都是周期性變化的。因此連桿受到壓縮、拉伸等交變載荷作用。在加工連桿的過程中,為滿足連桿體與連桿大頭蓋的螺紋連接,需要分別在連桿體與連桿大頭蓋的重合面上進(jìn)行開孔。在現(xiàn)有技術(shù)中,通常是采用兩套單獨(dú)的設(shè)備各自對(duì)連桿體與連桿大頭蓋進(jìn)行開孔。上述方式雖然能夠?qū)B桿體與連桿大頭起到開孔加工,但是兩套獨(dú)立的設(shè)備分別開孔存在著占用較大生產(chǎn)車間體積,加工效率較低的技術(shù)問題。

發(fā)明內(nèi)容:

本發(fā)明的目的在于提供連桿自動(dòng)化生產(chǎn)設(shè)備,以解決無法批量對(duì)連桿體與連桿大頭蓋同時(shí)開孔的技術(shù)問題。

為了達(dá)到上述目的,本發(fā)明的基礎(chǔ)方案為:

連桿自動(dòng)化生產(chǎn)設(shè)備底座上在連桿大頭蓋上料機(jī)構(gòu)與轉(zhuǎn)盤之間固定有第一滑軌,第一滑軌上滑動(dòng)連接有用于夾取連桿大頭蓋的第一機(jī)械爪,底座上在連桿體上料機(jī)構(gòu)與轉(zhuǎn)盤之間固定有第二滑軌,第二滑軌上滑動(dòng)連接有用于夾取連桿體的第二機(jī)械爪。

本基礎(chǔ)方案的工作原理和有益效果在于:

1、本技術(shù)方案利用轉(zhuǎn)盤上的連桿體夾持器與連桿大頭夾持器,以實(shí)現(xiàn)對(duì)連桿體與連桿大頭的夾持固定作用。在轉(zhuǎn)盤轉(zhuǎn)動(dòng)的過程中,連桿體與連桿大頭會(huì)經(jīng)過開孔機(jī)的正下方。在伸縮氣缸的作用下,開孔機(jī)分別對(duì)連桿體的重合面、連桿大頭的重合面進(jìn)行加工開孔。本技術(shù)方案能夠批量且連續(xù)的同時(shí)對(duì)連桿體與連桿大頭蓋進(jìn)行開孔,有效提高生產(chǎn)效率。

2、相比于現(xiàn)有技術(shù)的加工設(shè)備,本技術(shù)方案能夠有效減少設(shè)備的占用空間,僅在一臺(tái)轉(zhuǎn)盤上即可以實(shí)現(xiàn)對(duì)連桿體與連桿大頭的同步開孔,提高連桿生產(chǎn)車間的空間使用率。

3、本技術(shù)方案利用轉(zhuǎn)盤的周向轉(zhuǎn)動(dòng),實(shí)現(xiàn)同時(shí)對(duì)連桿體與連桿大頭的同步運(yùn)送,有效提高生產(chǎn)設(shè)備運(yùn)送效率,縮短運(yùn)送物料的時(shí)間。

本發(fā)明的目的在于提供連桿自動(dòng)化生產(chǎn)設(shè)備,以解決無法批量對(duì)連桿體與連桿大頭蓋同時(shí)開孔的技術(shù)問題。